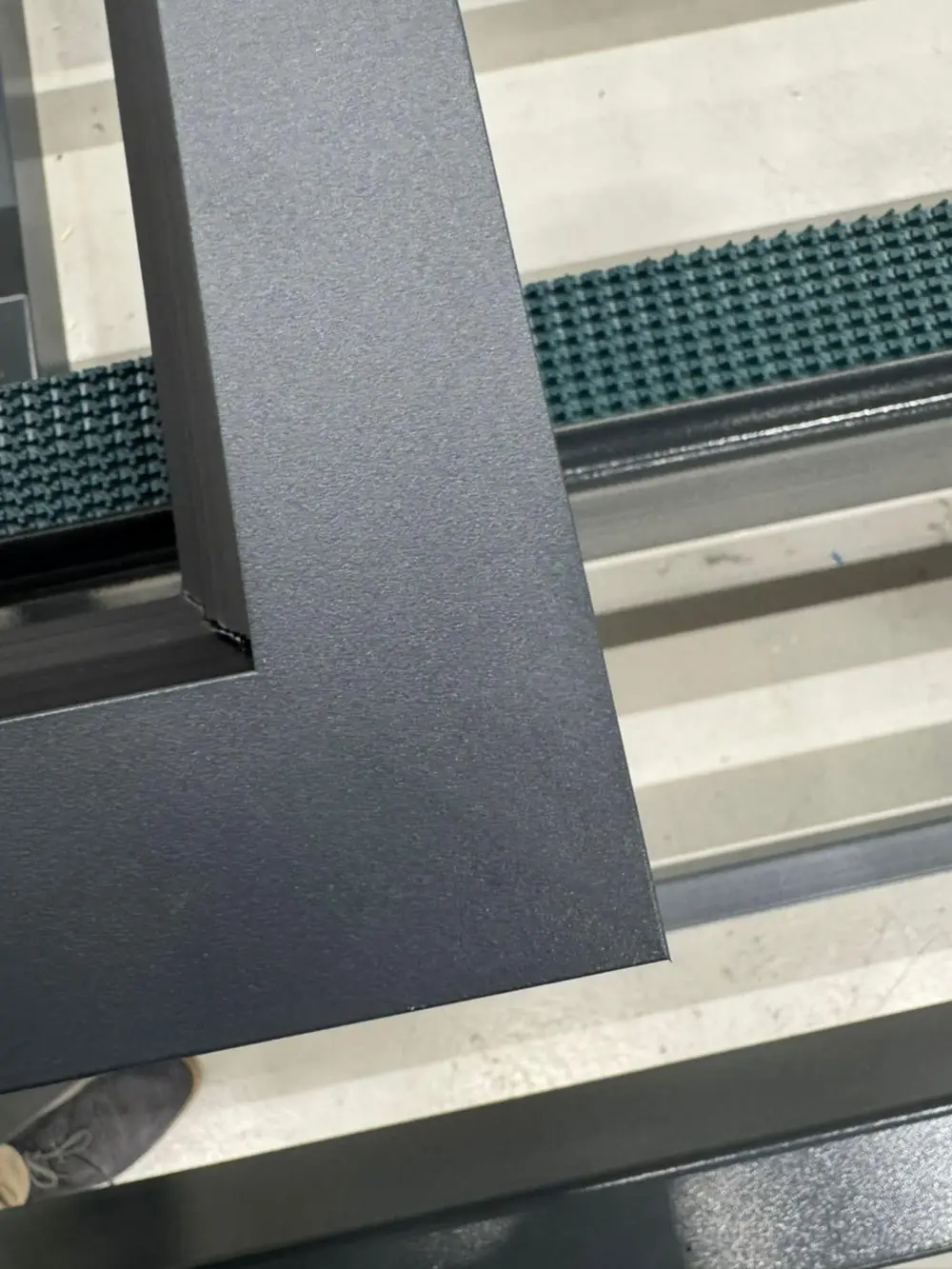

Nulvoeg bij pvc-ramen zorgt voor optische meerwaarde

Hoeklassen van pvc-raamprofielen

Bij het lassen van twee pvc-raamprofielen ontstaat normaal gezien een lasrups die later wordt afgestoken en gefreesd op de hoekenpoets. Bij foliebeklede profielen wordt de lasnaad daarna bijgekleurd met een aangepaste stift. Hoewel deze afwerking zorgvuldig gebeurt, blijft de naad toch licht zichtbaar. Met de nulvoeg is dat verleden tijd: er wordt gelast zonder lasrups, waardoor geen nabewerking nodig is en de lasnaad visueel verdwijnt in het profiel.

Werkingsprincipe

Traditioneel proces

De lasrups bij pvc-raamprofielen ontstaat niet toevallig: ze is het gevolg van een doordachte werkwijze in het productieproces. Profielen worden namelijk bewust met een overmaat van minstens 5 millimeter afgekort vóór het lassen.

Dit bewust gecreëerde overschot aan materiaal zorgt ervoor dat men tijdens het lassen eventuele maattoleranties in de profielen (hoogte, diepte, wanddikte ...) kan opvangen, alsook dat men over voldoende spelingsruimte beschikt om te variëren in de lasparameters (tijd en temperatuur), en dit in functie van de aard (kleur, folie enz.) en dimensies van de profielen.

Het is met andere woorden pas tijdens het lassen zelf dat men tot de uiteindelijke afmetingen van het raam komt. Tijdens het samensmelten van de profielen wordt het overtollige materiaal naar buiten gedrukt, waar het stolt tot een lasrups. Die verdwijnt in een volgende stap op de hoekenpoets, waar ze mechanisch wordt afgestoken en gefreesd. Maar net die nabewerkingen — hoe nauwkeurig ook uitgevoerd — laten altijd sporen na.

Het resulterende ‘litteken’ in de hoekverbinding blijft zichtbaar en vormt zo een esthetische beperking, vooral bij profielen met een hoogwaardige afwerking. Precies om dat euvel te vermijden, wint de nulvoegtechniek steeds meer terrein: lassen zonder lasrups, zonder nabewerking en zonder zichtbare sporen.

Nulvoeg

Met de nulvoegtechniek kunnen pvc-raamprofielen gelast worden zonder zichtbare hoeknaden. De basisidee hierachter is om niet tijdens, maar al vóór het lassen al te focussen op een precieze en correcte maatvoering. Op die manier zal er geen overtollig afgesmolten materiaal meer zijn, en dus ook geen lasrups die men weer moet wegnemen. De uitdaging is om met profielen te starten die precies genoeg materiaal bevatten om na het lassen tot een raam met perfecte afmetingen te komen. Niet te veel, maar zeker ook niet te weinig.

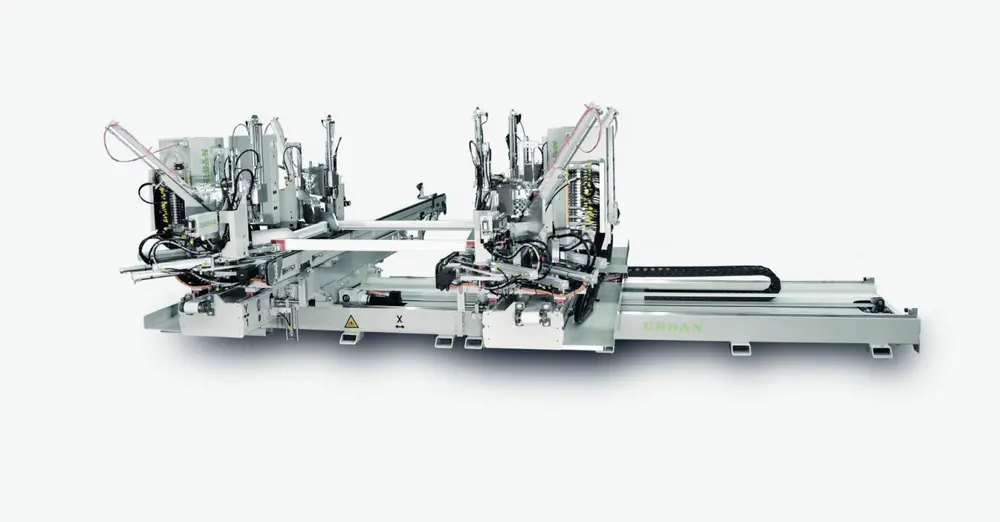

Om dit in de praktijk te realiseren, heeft men de lasmachine geüpgraded tot een totale bewerkingsmachine die in een eerste fase de contouren van het profieluiteinde met heel specifieke freesbewerkingen tot op de millimeter kan vormgeven. Hierbij komen erg precieze optische meetinstrumenten kijken.

Het is trouwens dankzij deze minutieuze precisiebewerkingen dat extrusie- en zaagtoleranties tot op zekere hoogte geen probleem vormen voor deze machine. Pas wanneer alles perfect goed zit, start de machine de lascyclus op. Het resultaat is een naadloos, perfect gelast raamgeheel.

Ongeëvenaarde optiek

De grootste troef van de nulvoegtechniek is zonder twijfel de esthetiek. Doordat de hoeknaden onzichtbaar zijn, krijgt het raam een bijzonder strakke uitstraling. Zeker in combinatie met andere evoluties in pvc-schrijnwerk - zoals slankere profielvormen, aangepaste versterkingen of verlijmde beglazing - kan het eindresultaat moeiteloos concurreren met aluminium ramen op vlak van uitstraling.

Dat is goed nieuws voor architecten en bouwheren die een modern, minimalistisch ontwerp nastreven, maar tegelijk willen profiteren van de technische en economische voordelen van pvc: uitstekende isolatiewaarden, onderhoudsvriendelijkheid en scherpe prijs-kwaliteitverhouding.

De nulvoegtechniek toont haar sterkte trouwens niet alleen bij profielen met een strakke geometrie. Ook bij profielen met een gebogen zichtzijde vormt de 'nulvoeg' een absolute meerwaarde. Immers, bij het traditionele lassen en hoekenpoetsen is het moeilijk om deze curve ter hoogte van de hoeken netjes af te werken.

Verhoogde snelheid

Een bijkomend voordeel van de nulvoegtechniek is de kortere productietijd. Omdat er geen overtollig materiaal meer is dat moet worden afgesmolten, verloopt het lasproces een stuk efficiënter. Waar een klassieke lascyclus makkelijk anderhalve tot twee minuten in beslag neemt, lukt het nu in ongeveer één minuut — en dat is inclusief de voorafgaande freesbewerkingen.

Die tijdswinst is directe productiewinst. En het gaat nog verder: doordat er geen lasrups meer ontstaat, is de hele stap van het hoekenpoetsen overbodig geworden. Machines zoals de hoekenpoets en bijhorende koel- en draaitafels kunnen dus volledig uit de lijn worden gehaald. Minder machines betekent niet alleen een lagere investering, maar ook minder onderhoudskosten en een lager energieverbruik op lange termijn.

Geen effect op de hoeksterkte

Uit uitgebreide breuktesten blijkt dat de nulvoegtechniek geen negatieve impact heeft op de hoeksterkte van pvc-profielen. Integendeel, in sommige gevallen wordt zelfs een hogere sterkte gemeten dan bij traditionele lasverbindingen.

Dit komt doordat men bij het lassen het principe van het vingerlassen toepast. In wezen verandert er dus weinig of niets aan de manier waarop een pvc-raam geproduceerd wordt. Het lassen verloopt nog steeds zoals vroeger, alleen op een meer gecontroleerde, geoptimaliseerde manier. Er is met andere woorden geen sprake van een verhoogde kans op breuk.

Alternatieve technieken

Twee lasspiegels per kop

Uiteraard zijn er alternatieve oplossingen waarmee men een soortgelijk resultaat kan bereiken. Zo is er een systeem gebaseerd op twee lasspiegels per kop.

Na het beëindigen van de lascyclus trekken beide spiegels zich na het lassen gelijktijdig en gecontroleerd terug, waardoor er geen lasrups ontstaat op de zichtbare zijden van het profiel. Sterker nog, ook hier valt er geen hoeknaad meer te bespeuren. Achteraf moet de hoekenpoets enkel nog aan de buitenzijde het overtollige materiaal wegnemen.

Enkel aan de buitenzijde moet nog beperkt materiaal worden weggehaald door de hoekenpoets. Een belangrijk voordeel van dit systeem is dat er geen freesbewerkingen vooraf nodig zijn, wat het proces eenvoudiger maakt en de instapdrempel verlaagt.

Keuze tussen traditioneel lassen, de nulvoeg of beide

Er is ook een optie waarbij er de keuze is om te werken met de oude technologie en een nieuw lasprocedé of een combinatie van beide. Dit heeft als voordeel dat de klant kan kiezen voor het oude systeem (eenvoudiger, minder tolerantiegevoelig) of het nieuwe (optisch mooier). De combinatie van beide systemen levert dan 'het ideale raam' op dat eenvoudig gemaakt kan worden, maar optisch toch een meerwaarde biedt.

In dit systeem behoudt men de hoekenpoets, eventueel om extra bewerkingen uit te voeren (scharnierboringen, wegfrezen oversteekcombinaties …) en/of om traditioneel te lassen (bijvoorbeeld grotere projecten waarbij de bedrijfszekerheid en de snelheid van de traditionele methode belangrijk zijn).

Andere innovaties

Universele lasblokken

Vroeger nam de set-up bij het wisselen tussen profieltypes heel wat tijd in beslag. Voor elk type waren aparte lasblokken nodig die manueel gewisseld en afgesteld moesten worden. De meeste nieuwe lasmachines zijn nu echter uitgerust met universele lasblokken die zichzelf automatisch aanpassen volgens het te lassen profieltype. Ook dit zorgt voor heel wat tijdwinst.

Montage tussenstijlen tijdens het lassen

Het lasproces vormt bij heel wat pvc-raamconstructeurs de grootste bottleneck in het productieproces. De ‘dode tijd’ tijdens het lassen en afkoelen kan echter makkelijk benut worden om extra bewerkingen uit te voeren. Het automatisch monteren van een of meerdere tussenstijlen is daar een perfect voorbeeld van.

Dubbellassen

Verder zijn er ook lasmachines op de markt die twee raamgehelen met dezelfde afmetingen tegelijkertijd, in één enkele cyclus, kunnen verwerken. De twee ramen bevinden zich tijdens het lassen boven elkaar. Dit zogenaamde ‘dubbellassen’ verdubbelt letterlijk uw productiviteit. Volgens hetzelfde principe kunnen sommige lasmachines tot vier kaders boven elkaar tegelijk lassen.

Software steeds intuïtiever

Ook op het vlak van software beweegt er heel wat. Vroeger was het bijna altijd nodig om externe hulp in te roepen bij de introductie van een nieuw profieltype. Het programmeren van alle nieuwe parameters was een complex werk voorbehouden voor specialisten. Vandaag is software veel gebruiksvriendelijker en intuïtiever geworden. In sommige gevallen volstaat het zelfs om een scan te nemen van een profieldoorsnede en deze als jpeg op te laden in de software.