Des centres d'usinage CNC pour une finition rapide des profilés en aluminium

Les évolutions récentes assurent une qualité parfaite

De nombreuses entreprises disposent aujourd'hui de machines CNC ou même de lignes complètes de sciage et d'usinage pour traiter l'aluminium. Le grand avantage de ces machines est qu'elles peuvent effectuer toutes les opérations en même temps. C'est dans ce domaine que des évolutions très intéressantes ont eu lieu récemment, ces centres parvenant de plus en plus à livrer leur produit de manière entièrement automatique.

Centres d'usinage CNC

Semi-automatique

Un centre d'usinage semi-automatique fonctionne sur base d'une commande PLC contenant des macros standard pour les différentes opérations. Ces opérations peuvent être combinées dans un programme qui peut ensuite être sauvegardé pour des opérations similaires ultérieures. La table rotative permet d'usiner un profilé sur trois côtés. Le système de serrage et de changement rapide d'outil est actionné manuellement.

Automatique

Les centres d'usinage automatiques sont entièrement commandés par CNC. Ils sont équipés d'un changeur d'outils automatique et d'un système de serrage automatique, et sont disponibles avec ou sans boîtier. Il existe des modèles où la table tourne autour des différentes faces d'un profilé à usiner. Il existe également des modèles où le profilé est fixe et où la broche se retourne.

Une troisième option est celle qui ne comporte pas de pièces réglables (la table, le profilé et la broche ne bougent pas). La machine est alors équipée d'une tête de fraisage inclinée pour fraiser sur le côté des profilés. Certains centres d'usinage offrent la possibilité de travailler de manière pendulaire. Le profilé est alors usiné dans une zone tandis que l'opérateur peut préparer un nouveau profilé dans une autre zone pour gagner du temps. Les moteurs sont également de plus en plus lourds, ce qui correspond mieux à la fabrication industrielle de profilés à parois épaisses qui représentent aujourd'hui une part croissante du marché. Des longueurs de travail allant jusqu'à 36 m ne sont plus une exception aujourd'hui, avec des outils allant jusqu'à près de 10 kg.

Machines à portique CNC

Les machines à 4 ou 5 axes sont principalement destinées aux entreprises qui traitent des profilés de plus grande taille. Avec ces machines, on a le choix entre des modèles qui ont à peu près les mêmes fonctions que les centres d'usinage automatiques ou des machines équipées à la fois d'un module d'usinage complet et d'un module de sciage (diamètre de la lame de scie 400–500 mm).

Sur une machine à portique, le profilé est serré contre la butée et le portique se déplace dans les positions souhaitées. Le magasin se déplace avec le module d'usinage, ce qui permet des changements d'outils plus rapides. Il existe également une petite unité de sciage pour l'usinage des extrémités des profilés.

Les machines d'usinage à portique sont disponibles en différentes tailles et dans des modèles pouvant fonctionner dans une ou deux zones.

Lignes de sciage et d'usinage CNC

Nous gardons la crème de la crème pour la fin, avec les centres de sciage et d'usinage. Le personnel technique étant devenu une denrée rare, il est préférable d'utiliser la main-d'œuvre de la manière la plus efficace possible. Une machine capable de prendre en charge ce type de tâches peut donc contribuer à alléger la charge de travail du personnel. Voici un florilège des possibilités:

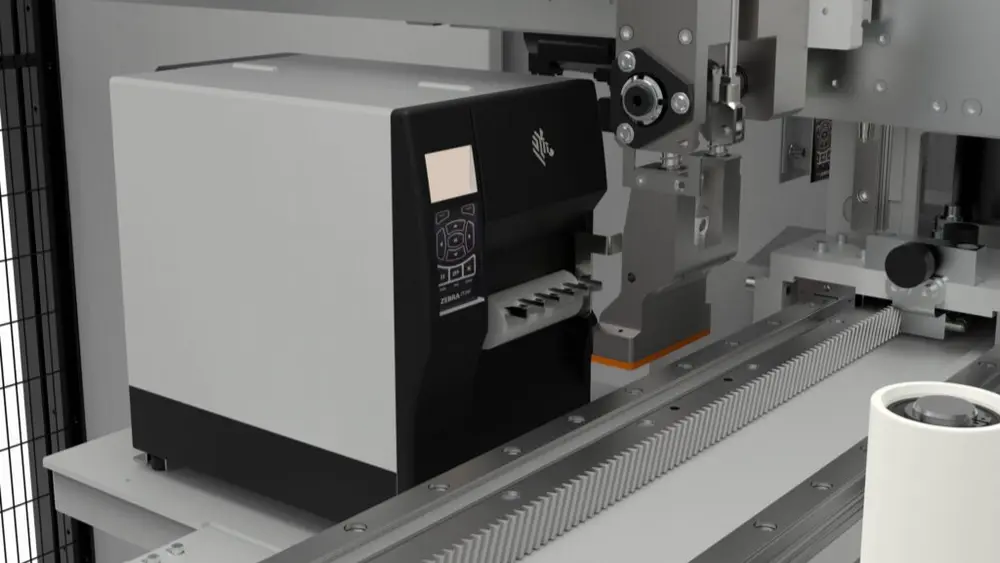

- Etiquetage automatique des profilés, recto-verso ou non;

- Mesure automatique de la longueur des profilés à l'entrée;

- Soufflage automatique des bavures restées coincées dans le brouillard d'huile (à l'intérieur et à l'extérieur du profilé). Certaines machines sont également équipées d'un aspirateur de fumées qui filtre les particules d'huile;

- Assistance mécanique de l'opérateur pour le déplacement, l'inclinaison et le positionnement des profilés;

- Un grand écran permet de visualiser clairement ce qu'il faut faire avec le profilé;

- Chargement automatique des programmes CNC.

Par conséquent, l'opérateur doit effectuer moins de mouvements lui-même et ne peut donc pratiquement pas faire d'erreurs. En outre, le risque de dommages est également réduit. Outre ces caractéristiques qui facilitent la tâche de l'opérateur, il existe également des modifications techniques qui garantissent un meilleur produit fini et un meilleur état de la machine. Les broches inclinables facilitent le fraisage des trous de drainage et des trous décompression dissimulés.

Il existe également des versions avec 2 lames de scie: une de 400 mm et une de 650 mm. Cette dernière pouvant tourner sur 360°, il n'y a pas de restrictions pour couper les coins. La lame de scie de 400 mm est montée sur un moteur de broche séparé sur lequel se trouve le changeur d'outils. Elle permet d'usiner, par exemple, des fraisages en T, des profilés pour fenêtres coulissantes, des profilés de façade et des parcloses. Des longueurs de travail de 7 m et plus sont désormais possibles, et les épaisseurs de profilés évoluent en fonction des besoins du marché. Les fabricants commencent à s'intéresser aux quatre rails, ce qui a également des conséquences sur l'épaisseur des profilés. Des machines capables de traiter des épaisseurs allant jusqu'à 300 x 300 mm arrivent actuellement sur le marché.

Alimentation

Ces lignes sont conçues pour traiter de grands volumes de profilés avec un minimum d'intervention humaine. Leur structure est modulaire. Il y a tout d'abord une zone d'alimentation sur laquelle les profilés sont chargés. Ils y sont serrés manuellement ou automatiquement (manuellement sur les machines où ils ne sont pas chargés sur le côté plat - afin de réduire le risque de rayures ou de dommages sur la face visible).

Les profilés sont ensuite chargés automatiquement, soit sur une table plate, soit à l'aide d'un système de guidage qui s'adapte à la forme des profilés.

La pince de transport amène ensuite le profilé dans le module d'usinage, où le profilé est serré et contrôlé. A l'aide d'un système de mesure ou de reconnaissance par caméra, la machine elle-même peut vérifier si le profilé chargé correspond bien au profilé à usiner. Si ce n'est pas le cas, une notification est immédiatement émise et la machine s'arrête.

Il y a d'abord une zone d'alimentation sur laquelle les profilés sont chargés

Modules d'usinage

Certains fabricants optent pour des modules de sciage et d'usinage séparés, le client pouvant choisir les modules dont il a besoin. S'il choisit à la fois un module de sciage et un module d'usinage, ceux-ci sont reliés à une zone intermédiaire afin d'accélérer le débit.

Les lignes de sciage et d'usinage peuvent également être équipées d'une seule unité centrale, où les modules d'usinage et de sciage se succèdent immédiatement. Le module d'usinage peut usiner les profilés sur quatre côtés, après quoi le module de sciage coupe les profilés à l'angle souhaité.

Les modules peuvent bien entendu être équipés d'un grand nombre d'options différentes, selon les besoins. Parmi ces options, citons un réglage plus précis de l'unité de sciage et un plus grand nombre d'outils.

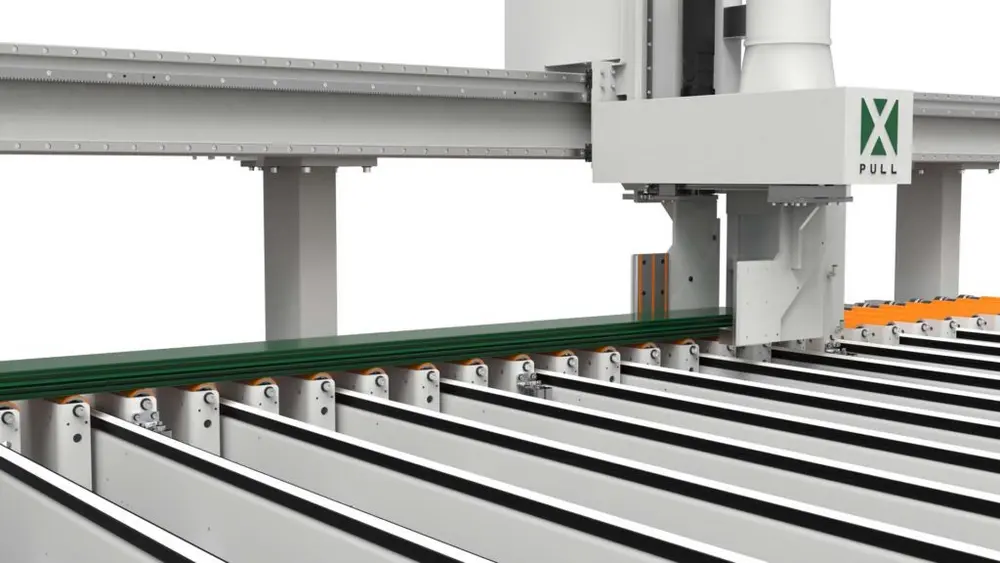

Sortie

Après avoir été traité et scié, le profilé se retrouve sur le convoyeur de sortie. La manière dont les profilés sont retirés dépend de la construction de la ligne. Cela peut se faire manuellement ou à l'aide d'un robot qui enlève et stocke les profilés. En option, un système qui applique automatiquement une étiquette sur le profilé peut également être installé à la sortie.

Logiciel

Les machines CNC sont commandées par un programme de FAO. Un programme pour la coupe et un pour l'usinage ou bien les deux dans un seul logiciel pour contrôler les lignes.

Uni_Link

Uni_Link est une plateforme indépendante du profil et de la machine pour le contrôle et la gestion des machines CNC. La conception du profil du programme de dessin, si elle ne peut pas être lue immédiatement par la machine, est d'abord traduite dans le code NC de la machine à l'aide d'Uni_Link. Si nécessaire, les choses peuvent ensuite être ajustées et une simulation peut être effectuée. A l'heure actuelle, certains fabricants de logiciels proposent déjà des logiciels de CFAO qui peuvent commander directement la machine. Cela devient de plus en plus courant.

Surveillance à distance

Un ajout intéressant à ces machines est la possibilité de les contrôler à distance. Cela fonctionne à plusieurs niveaux. Le responsable de la gestion ou de la production peut obtenir des informations sur le nombre de coupes, les temps de production, les temps d'arrêt, le nombre d'arrêts d'urgence, les statistiques de la machine, etc. Ces informations peuvent désormais également être affichées à l'aide d'une application sur smartphone, ce qui permet de surveiller les performances à distance. Une deuxième application de cette surveillance à distance est plus axée sur les tâches de maintenance. Les services techniques sont toujours au courant du nombre d'heures de fonctionnement et peuvent ainsi planifier les tâches de maintenance nécessaires. En outre, le logiciel émet également les alarmes nécessaires si, par exemple, une lubrification est nécessaire à un endroit précis.

Avec la collaboration de Tryma et Rogiers